Ce tuto a été rédigé en 2009, lors de la remise à neuf du moteur 911 3.2 de 1987

> les méthodes exposées ici doivent être applicables sur de nombreux moteurs ...

Je recopie ici le texte d'origine Word (15 pages) et des photos associées.(pas réussi à insérer un fichier PDF complet)

Les photos seront insérées peu à peu (il faut les retrouver) : multiples "edit" à venir

--- /// ---

VERSION : 0.5

Suite au démontage du moteur 911 (type 930-20 : 3.2 L de 1987) durant l’hiver 2008/2009, et aux nombreux échanges de post sur les problèmes liés aux goujons, voici un REX (retour d’expérience) sur cette étape, souvent bien embêtante, lorsqu’ils ont décidé de nous en faire voir de toutes les couleurs…

Lors d’un démontage des collecteurs d’échappement, par exemple, on peut aussi se trouver parfois confronté à des goujons bien oxydés, qu’il est prudent de changer avant le remontage, ou (et…) à un goujon qui « claque » sans préavis…

Cette situation peut également se présenter lors d’une dépose du bloc moteur, d'une culasse, d’un changement d’échappement (ECH), d’embrayage, etc….

Ce tuto a été rédigé à partir des conseils de nombreux membres d'un forum 911.

Son objectif est d’aider ceux qui seront confronté à ces problèmes …

Voici donc quelques pistes autour de cette aventure…

--------------------------------------------------------------------------------

Exemple : La situation au démontage du collecteur : un goujon résiste, parfois se casse …

> clé Allen de 8 et rallonge :

> cet écrou est venu, malgré la rouille :

> Celui-ci n’a pas cédé aux coups du burin :

Pour ce cas là, Merci Dremel…

Ici , goujon cassé net au raz du carter moteur :

Une fois les culasses séparées du bloc, vous pouvez constater que certains goujons sont très oxydés (sur la partie extérieure) , des filets ont quasiment disparus :

> on distingue assez bien à droite le manque de métal dû à l’oxydation

Les solutions proposées pour un démontage :

1 ère méthode : l’écrou avec un contre écrou :

** clic du goujon sur la culasse avec les 2 écrous :

> Préparer le terrain à l’avance, avec du WD40 ou autre dégrippant / dérouillant, ou du Lookeed, pour tenter la pénétration du produit afin de « libérer » les filets de l’emprise de la rouille… On peut aussi frapper une série de petits coups secs sur le haut du goujon pour essayer de « décoller » les filets (comme une percussion…)

J’ai aussi utilisé un décapeur thermique pour chauffer la culasse… (donné pour une capacité de chauffe de 550°C, mais il faisait 0° degré ce jour là… le blanc de la photo = neige !) et je pouvais toujours tenir (vite vite quand même !) la culasse à la main… Ça a du aider, puisqu’un (seul) goujon est venu ce jour là…

** clic de l’établi avec le décapeur, WD40, Lookeed, marteau… :

Dans mon cas, ce n’est pas la rouille qui semblait « faire prise » sur les filets, mais plutôt une espèce d’électrolyse entre l’alu de la culasse et l’acier du goujon

** clic du goujon enlevé, avec 2 filets remplis d’alu arraché de la culasse :

J’ai aussi laissé plusieurs jours des culasses avec du WD40, mais au démontage il apparaissait clairement que le dégrippant n’avait pas du tout réussi à pénétrer, même sur le premier filet…

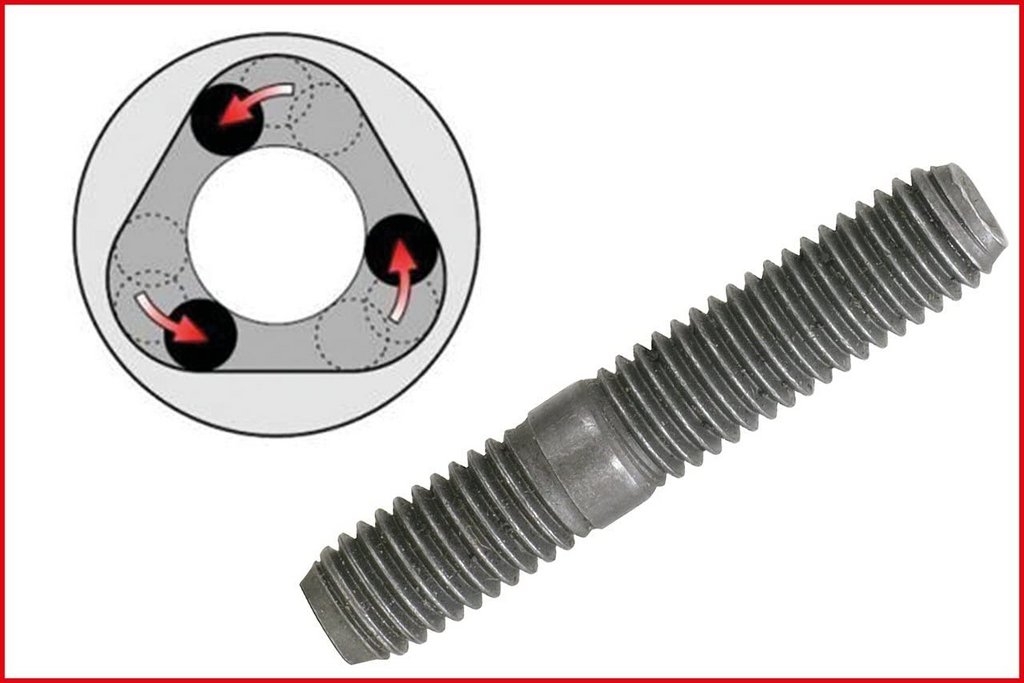

2 ème méthode : la clé de plombier (clé à griffe) (auto serrante, avec des mors de qualité)

Méthode essayée sur un goujon (avant de recevoir la dégoujonneuse) qui n’avait que quelques millimètres de dépassement (car cassé lors du démontage de l’échangeur d’ECH) : la torsion a été trop forte, le goujon a, à nouveau, cassé net au raz de la culasse…

** clic culasse / clé de plombier /goujon cassé net :

> trop de torsion…

Après cette rupture, je me suis dit que j’aurais peut être dû commencer par essayer de le visser, puis, ensuite, de le dévisser…

Cette méthode (un coup dans un sens, un coup dans l’autre,) donne des bons résultats dans certains cas…

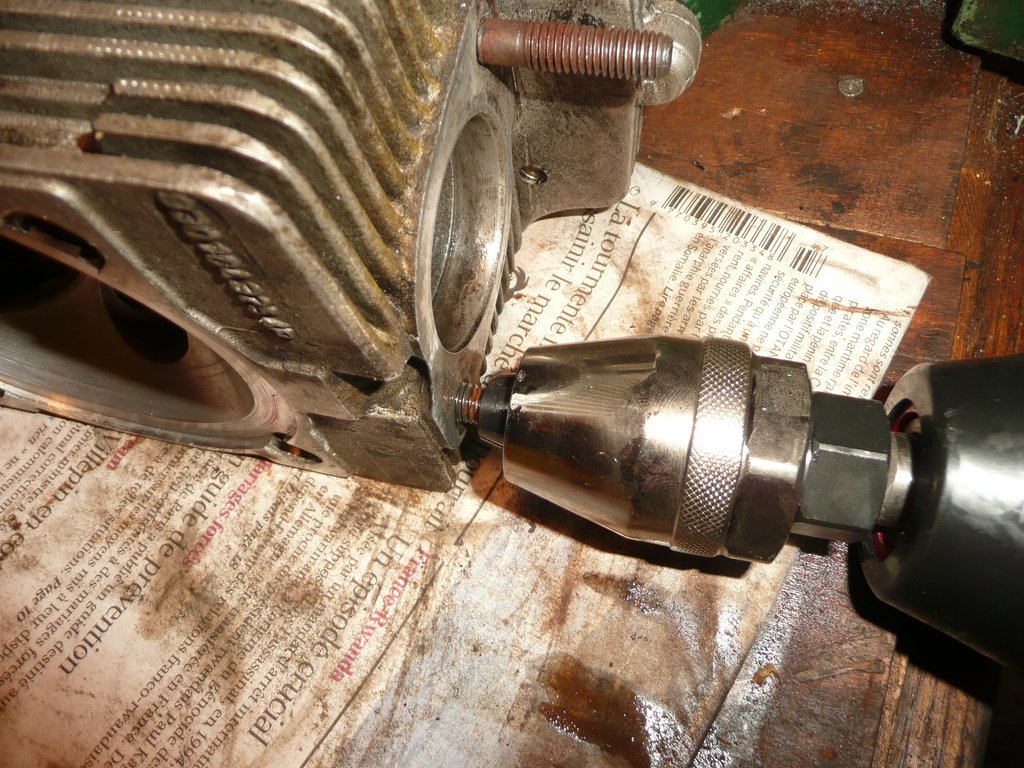

3 ème méthode : la "dégoujonneuse"

Il en existe de plusieurs types :

celle que j’ai utilisé : ressemble à un mandrin de perceuse électrique, se visse sur le goujon comme sur un foret de perçage, et s’utilise de préférence avec une clé à choc pneumatique, dans le sens « dévissage »

(J‘avais trouvé cet outil en Angleterre, via le Web, mais trouvable en France maintenant)

Avantages :

- s’adapte à des diamètres de goujons de 6 mm à 12 mm

- prix (23 euros livré en janvier 2009)

- s’utilise avec une clé à choc (pneumatique ou électrique), et donc optimise le rapport « puissance/force de frappe-inversée) combiné à la répétition du mouvement de dévissage

- peut s’utiliser « à la main » avec un carré standard (12.8) et une clé plate de 24 pour combiner la force de dévissage

- son centre est « ouvert », et donc on peut y faire dépasser les goujons de cylindre (les fameux « Dilavar-qui-cassent »), mais dans ce cas, seule la clé plate ou à oeil de 24 pourra être utilisée

- l’emprise des mors est assez longue : bonne répartition de l’effort sur le goujon

- à priori, pour celui-ci en tout cas, les mors semblent « costauds » (la notice indique qu’ils sont en CrV (chrome vanadium, mais sans indiquer le %)

inconvénients :

- gros diamètre de l’outil (environ 4 cm) : ne passe pas partout (possible tout de même sur les goujons d’ECH du coté haut des culasses, mais à environ 2 cm de la culasse)…

point de vigilance :

attention à ne pas utiliser trop de puissance de dévissage (de pression au compresseur), pour éviter l’arrachage des filets, ou la rupture du goujon par trop de torsion…

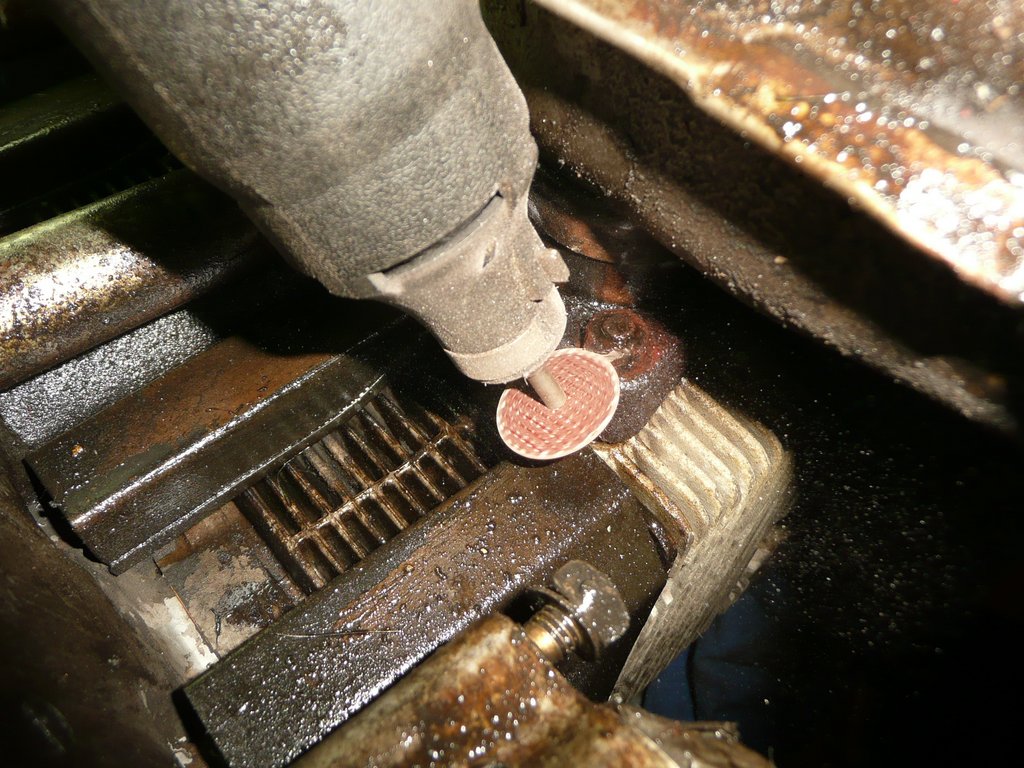

4/ le type « extracteur à rouleaux » : un outil par diamètre de goujon à dévisser

photo d une photo

photo d une photoavantage :.

- le diamètre de l’outil est moins important : on peut le « glisser » dans des endroits plus restreint

semble très utilisé aux USA

Inconvénients :

- Prix plus élevé

>>> Un outil nécessaire par diamètre de goujon

Il y a aussi un outil similaire (« à rouleaux ») chez Facom et ailleurs :

La solution finale, lorsque tout à échoué, c'est la machine d'électro-abrasion, mais réservé à quelques ateliers super équipés (& $$$, €€€, £££, …) Voir plus bas.

Autres possibilités :

Le marteau burineur, le top pour décoller un écrou soudé par la rouille : Tu tapes sur le coté de l'écrou, dans le sens du dévissage, et c'est comme un marteau piqueur, rien à voir avec la clé à chocs qui elle tourne et donne de très légers chocs !

Cas du goujon cassé net au raz de la culasse (bonjour le coup de stress)

** clic du bout de goujon restant dans la culasse

Sur cette photo, les 4 cas sont représentés :

- culasse en bas à G : goujon gauche « normal », peu oxydé : les filets seront juste repassés à la filière

- même culasse, goujon du haut de culasse : très oxydé, avec des filets quasiment disparus, mangés par la rouille : à changer

- culasse du haut : goujon cassé au démontage de l’ECH : dévissage impossible : à percer, puis retaraudage

- culasse de droite : goujon cassé net au raz de la culasse : perçage, taraudage…

> une autre solution raisonnable : porter la culasse chez un spécialiste, qui va percer et retarauder, et éventuellement poser un filet rapporté (un Hélicoil) : la facturation est « au temps passé », et dépend donc de chaque cas…

si vous avez l’équipement (et le savoir faire, mais si vous êtes équipé, vous l’avez !), vous percez, bien aligné, puis taraudage (au pas de 8 par 125) en 3 passes, et la place est nette pour accueillir son nouveau goujon

et un « tourne à gauche » !

autre hypothèse « de travail » : vous êtes un vrai amateur, vous n’avez pas tout à fait le bon équipement, mais tout de même bien envie d’essayer de le faire… Les difficultés m’ont semblé de plusieurs niveaux :

- Sans perceuse à colonne (donc avec la perceuse de bricolage de monsieur tout le monde…), il faut déjà appréhender la vitesse de perçage : on perce un goujon d’acier… pas trop vite…

(En annexe, les vitesses de perçage , bien utile… )

Puis choisir une série de foret « costauds » : des HSS Co (au cobalt) bien affûtés (neufs de préférence) de 4 à 6 mm (3 passes)

- Bien aligner la culasse à la verticale (avec une équerre, sur les 2 cotés…)

- Et SURTOUT bien centrer le premier perçage, au milieu du goujon cassé… car sinon, bonjour les galères après le premier trou… Une recommandation : meuler bien horizontalement le bout de goujon restant, afin de pouvoir y pointer proprement le point où poser la pointe du premier foret… Prendre son temps, vérifier 2 fois avant de commencer à percer… Après, si cette étape est mal préparée, c’est galère (croyez moi…)

Vérifiez également la profondeur maxi à percer (Pour un 3.2 : longueur totale du goujon = 46 mm : 16 mm de goujon engagé dans la culasse, pour un trou de 23 mm dans la culasse)

Utiliser du lubrifiant de perçage…Avancer lentement, faire des poses, nettoyer les copeaux souvent…

**clic de la culasse sous la perceuse (montage d’amateur, à faire frémir un pro…)

Si vous envisagez d’investir dans une perceuse à colonne, vous devez vérifier que ses dimensions soient suffisantes pour accueillir une culasse : dans les 2 cas, plus c’est grand, mieux c’est, mais il y a des cotes minimum, sous lesquelles la culasse ne rentre pas … :

> espace entre sa table de travail et le bas du foret

> espace entre sa colonne et l’axe du foret

Une culasse mesure :

- largeur ; ne nous intéresse pas, rien à percer

- hauteur, horizontalement : rien à percer, théoriquement

- hauteur, penchée à 45 degré : axe des guides soupapes : environ 25 cm

- longueur hors tout (goujon en place) : 25 cm

- longueur sans aucun goujon (ni ADM, ni ECH) : 21.5 cm

donc… >> bien choisir sa perceuse à colonne…

*** Les autres solutions proposées, certaines propositions peuvent se combiner entre elles : (pas testées lors de mes démontages) :

- souder un écrou sur le bout de goujon restant (s'il y a assez de matière ), puis tenter le dévissage

- chauffer au chalumeau à buse fine le bloc autour du goujon avant de tenter le dévissage

- utiliser du produit « refroidissant » comme par exemple du Loctite 8040, à mettre sur le goujon après avoir chauffé la culasse, pour créer un choc thermique et ainsi favoriser le décollage entre l’acier et l’alu

- Si le goujon est cassé net au raz de la culasse : Percer partiellement le goujon à 4 mm de diamètre et y enfoncer une clé Torx, puis tenter le dévissage

utiliser un tourne à gauche, ou « queue de cochon » pour extraire le goujon s’il n’y a pas assez de longueur pour y souder un écrou. Risque principal énoncé : si le tourne à gauche casse dans le goujon, grosse galère, car ce métal n’est pas « perçable » (trop dur)…

- une autre méthode (proposée par Pierrot72) qui marche pour les goujons qui ne sont pas top "soudés" par le temps et la rouille :

- Avec une Dremel et un disque à tronçonner, on pratique une fente puis on le dévisse simplement au tournevis ou au tournevis à frapper...

Ça suppose quand même que le goujon ne soit pas trop cassé "à ras"…

Ça a marché sur mes 2 goujons de jonctions moteur boite (Pierrot72) : clic :

*** Pour les « Dilavar » cassé dans le bloc, n’essayez pas de les percer.. j’ai tenté l’expérience avec plusieurs forets au Cobalt : rien à faire, malgré les heures passées, la composition de cet alliage est extrêmement dur…

>>> une seule solution : l’électroérosion, par un professionnel

Dans mon cas (photo ci dessus), un goujon de cylindre cassé à 2 mm DANS le bloc : ça m’a couté environ 200 euros (04/2009), en lui ayant apporté le demi carter moteur totalement nettoyé (pour ne pas « contaminer » le fluide utilisé par la machine)

> L’atelier qui a traité mon bloc : Société Renard & Saquet, à 94800 Villejuif

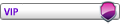

Voici la machine en question :

Et dernière proposition, dixit Dab : « On peut ajouter : extraction par chauffe de la pièce, puis refroidissement à l'azote liquide du goujon percé (pas jusqu'au fond) mettre un carton percé (autour du goujon) pour que l'azote ne refroidisse pas la pièce dans laquelle est fixé le goujon, puis tourne à gauche, du FACOM, sinon le reste c'est de la mer**. »

Voici les étapes suivies avec la dégoujoneuse :

1/ installation de l’outil sur le goujon :

- il faut 2 clés, afin de le serrer au mieux sur le goujon, et ainsi éviter que les mors ne ripent sur les filets : clé anglaise, pour une ouverture de 36 mm, et clé plate de 24.

- Positionner les mors au plus près possible de la culasse, afin de réduire la torsion du goujon, et donc réduire le risque de rupture…

- Bien remplir le compresseur, dans mon cas j’ai mis 6 kg de pression (vérifier la pression recommandée avec la clé à choc)

- Bloquer la culasse sur l’établi, car elle va « trembler » sous la pression des chocs (ne pas l’abîmer : cales de bois ?)

- Installer la clé à choc, en position « dévissage » (bien vérifier le sens…)

- Appuyer sur la gâchette… au début il ne se passe rien, hormis les « tap-tap-tap » … patience… au besoin, faire une pose au bout de quelques secondes, puis recommencer…au bout « d’un certain temps », le goujon commence à venir : il est « décollé ». Terminer à la main ou à la clé à choc. Généralement, une fois décollé, ça vient facilement, et on s’aperçoit que l’oxydation n’était que sur les 2 premiers filets.

** la démarche en images :

clic : la clé à choc :

upload pic

upload picclic : le goujon commence à sortir :

clic : les marques des mors sur le filet du goujon extrait

Autre conseil : si vous décidez de ne pas changer les goujons, ou certains d’entre eux, il est bon de les repasser à la filière (8 par 125 ), afin de bien nettoyer leurs filets… mais cette opération ne peut pas être réalisée sur ceux qui sont sur le haut de la culasse : il n’y a pas la place d’y mettre la filière… Au minimum, passer la brosse métallique (attention à ne pas laisser un bout de fil d’acier se détacher, qui irait ensuite se glisser dans un coin de la culasse…), puis passer un écrou, à vide, pour vérifier que le filetage « passe » sans problème…

** clic de la filière sur un goujon :

> filière au pas de 8 x 125 : les « bras » de la filière sont démontés car le haut de la culasse empêche leur passage : j’utilise une clé anglaise glissée SUR la filière pour réussir à tourner…

Une fois toutes les opérations terminées (perçage, taraudage, etc…) bien tout nettoyer à la soufflette à air comprimé, pour enlever tous les fins copeaux qui se glissent dans tous les coins…

>> Au remontage, toutes les pièces doivent être impeccables de propreté (on remonte un moteur de course…).

Au remontage des collecteurs :

Mettre de la graisse cuivrée partout où c’est possible (pour faciliter les démontages ultérieurs, et surtout limiter les attaques de l’oxydation)

Réf diverses de graisse cuivrée :

- Wurth CU800

- Loctite : pour l’alu : n° 8060 et pour l’acier : n° 8065 (en tube type rouge à lèvres 10 cm)

- Autre graisse haute température : Belleville : tube Rouge

- Etc…

Et de préférence utiliser des écrous cuivrés pour les goujons qui sont situés du coté des culasses, donc accessibles avec une clé articulée (les autres, ceux accessibles uniquement avec une clé Allen de 8 au travers des échangeurs, obligation d’utiliser les écrous Allen , non cuivré, malheureusement…)

Ref d’écrous cuivrés : par exemple : Bosal 258-038 (pour info : environ 4.40 ttc euros le sachet de 10 écrous en janvier 2009) Il en existe d’autres types .

upload images

upload images> Couple de serrage à la clé dynamométrique du collecteur sur les culasses : 25 Nm

Référence PET des goujons Porsche pour une 3.2 : longueur de 46 mm : 999.062.239.02

(Disponible aussi chez les autres revendeurs)

Bon courage pour vos travaux !

(Prenons soin de nos voitures, elles le méritent bien )

------------------------------------------------------------------------------------------------------------------------------------

Annexe :

Pour calculer la vitesse maxi de perçage, suivant le métal à percer :

D ‘après la formule suivante : N = V / (Pi x D), où :

- N = nombre de tours / minute du foret lors du perçage

- V = vitesse maximum de coupe pour la matière à percer (voir la liste des matériaux plus bas)

Exemple : Entre 10 et 22 mètres /minute maximum pour l’acier

- Pi = 3,1416

- D = le diamètre du foret employé

Exemple : perçage d’un trou de diamètre 4 mm dans l’acier (voir liste : acier = 10 à 22 m/mn) des goujons (diamètre de 6 mm) restés dans la culasse :

N = V : 20.000 / (3,1416 x 4 mm) : La vitesse de coupe est ici traduite en millimètres (20 m = 20.000 mm)

N = 20.000 / 12,56

N => 1592, 3 >> en gros 1600 Tours / minute MAXI pour la perceuse…

Quelques vitesses (V) de coupe courantes pour des forets :

Forets ordinaires pour les vitesses les plus basses (acier rapide) et extras pour les plus hautes (type HSS ou HSS Cobalt = marqué HSS Co sur la queue du foret)

un peu plus loin (loin = ?? vitesse ? dureté du métal à percer ?) pour les outils carbures réservés aux machines très rapides et très stables (pas à main levée !...)

Il faut impérativement traduire ces vitesses en millimètres /minute pour le calcul…

Les Métaux : De la matière la plus dure (la fonte) à la plus « douce » (l’alu) :

Fonte = 10 à 18 m/mn 80 m/mn : à priori, il n’y a pas de fonte sur nos 911 (sauf pour percer les disques de freins qui sont en fonte aciérée…)

Acier = 10 à 22 m/mn 110 m/mn Goujons

Bronze= 20 à 32 m/mn 160 m/mn

Laiton = 26 à 38 m/mn 200 m/mn

Alu. = 50 à 75 m/mn 400 m/mn : 911 = bloc moteur, culasse …

---------------------------------------